Il processo di realizzazione delle schede elettroniche su circuiti stampati

Tutti noi oggi siamo a contatto con l’elettronica attraverso i dispositivi che utilizziamo quotidianamente come smartphone, computer ed elettrodomestici. Ma cosa si trova al loro interno?

In alcuni segnalatori luminosi è presente una scheda elettronica con LED.

Questa scheda è formata da un circuito stampato e una combinazione di componenti elettronici.

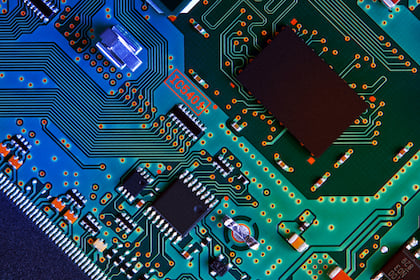

Il circuito stampato o PCB - Printed Circuit Board - è la base su cui, attraverso processi produttivi ottici e chimici, vengono incise le piste in rame che fungono da collegamenti tra i vari componenti elettronici. I componenti elettronici, invece, si occupano della conduzione e trasformazione dell’elettricità e vengono scelti e posizionati a seconda della funzione della scheda, seguendo delle norme tecniche imprescindibili.

In particolare, all’interno di un interruttore con segnalazione luminosa, vi è un piccolo circuito semplice su cui sono montati dei LED, delle resistenze e dei diodi raddrizzatori.

Quali sono gli step per la realizzazione delle schede elettroniche su circuiti stampati? Luxelt S.r.l., azienda della provincia di Lecco con cui SLIM collabora da diversi anni e che si occupa di progettazione e produzione elettronica, ci ha aiutato a descrivere i vari passaggi.

Per saperne di più sulla collaborazione tra Luxelt e SLIM, clicca sul bottone qui sotto e leggi l’articolo dedicato!

Schede elettroniche e circuiti stampati: differenza tra THT e SMT

Il circuito stampato è composto da una lastra in vetroresina, materiale isolante, su cui viene posto del materiale conduttivo. Attraverso un mix di tecnologie, quali il laser e l’utilizzo di acido, si effettuano delle incisioni su tale materiale conduttivo per creare le piste e mettere i componenti elettronici in comunicazione tra loro. In questo modo si ottiene una scheda elettronica.

Prima di illustrare i passaggi che portano alla realizzazione di una scheda su circuiti stampati è necessario fare una distinzione tra la produzione delle schede elettroniche THT e SMT.

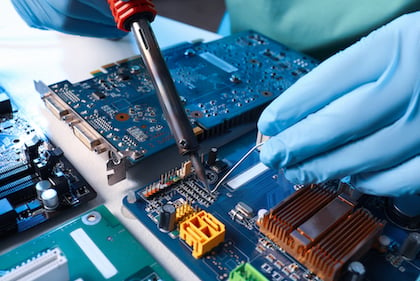

La THT - Through Hole Technology - è la tecnica attraverso la quale i componenti elettronici vengono montati sulla scheda, inserendone i terminali metallici in fori anch’essi metallici presenti sul circuito stampato. In seguito, i componenti vengono fissati con saldatore manuale o saldatrici ad onda, che sciolgono una certa quantità di lega saldante per creare un “collegamento” tra il componente e la parte conduttiva del circuito stampato, oltre a fissare il componente alla scheda.

Invece, la SMT - la Surface Mounting Technology - è la tecnica per cui i componenti elettronici SMD (Surface Mounting Device) vengono montati direttamente sulla superficie della scheda, senza la necessità di realizzare fori metallici nel circuito stampato. Questa tecnologia risulta vantaggiosa in quanto consente di utilizzare componenti miniaturizzati con terminali ridotti, e rende così i circuiti adattabili a piccoli apparecchi, adoperabili in diverse aree applicative.

SLIM, infatti, utilizza questa tipologia di scheda elettronica SMT a LED proprio per gli interruttori con segnalazione luminosa.

Come avviene il processo di realizzazione delle schede elettroniche SMT su circuiti stampati?

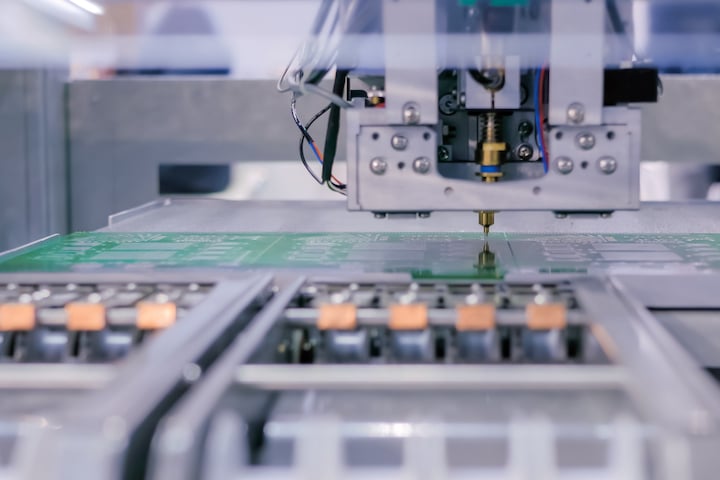

Il processo di realizzazione delle schede elettroniche, attraverso la Surface Mounting Technology, su circuiti stampati consta di diversi passaggi che vengono effettuati mediante una linea SMT automatica o semiautomatica, e consentono di produrre microcircuiti.

La linea SMT prevede una serie di macchinari collegati tra loro, ognuno dei quali con una specifica funzione, e un personale altamente specializzato che imposti i parametri della linea SMT seguendo il piano di montaggio.

Come primo step la macchina serigrafica stende la pasta saldante sulle piazzole metalliche presenti sulla superficie dei circuiti stampati. In questo passaggio una spatola in movimento scorre sulla lamina stendendo la pasta saldante solo sulle piazzole della scheda. Si tratta di un’attrezzatura indispensabile che viene realizzata seguendo lo schema con la disposizione dei componenti.

Successivamente, il circuito stampato viene condotto alla macchina Pick&Place che prende i componenti dai caricatori e li posiziona dove è necessario. Questo macchinario, grazie a un programma specifico inserito nel computer dal personale esperto, è in grado di riconoscere quali componenti prelevare e dove posizionarli correttamente.

Per far sì che i componenti elettronici restino fissati al circuito, e che quindi possano svolgere la propria funzione, è necessario che venga sciolta la crema saldante all’interno del forno alla temperatura di rifusione, per poi solidificarsi a raffreddamento. Questo passaggio avviene nella parte finale del forno: in questo modo, all’uscita, la scheda può essere manipolata dal personale qualificato per lo step successivo di controllo.

La verifica per comprendere se ogni componente sia stato collocato nel modo corretto e sia stato saldato alla perfezione, avviene tramite ispezione ottica.

Il personale effettua le riprese manuali, l’aggiunta di componenti quali morsetti, cavi, e la spezzonatura, qualora necessaria. Attraverso la spezzonatura vengono separate più schede presenti su un unico pannello. Ogni scheda elettronica poi viene collaudata e testata, prima di procedere con eventuali montaggi meccanici.

Infine, avviene un ultimo test di funzionamento del prodotto finito per poi passare al confezionamento e alla spedizione al cliente.

Questi passaggi, oltre a velocizzare la produzione, contribuiscono a ridurre il rischio, e a fornire ai clienti un prodotto finale di qualità migliore.

Sei alla ricerca di uno specifico prodotto di segnalazione luminosa per la tua applicazione? Clicca sul bottone qui sotto e scarica il catalogo prodotti di SLIM per scoprire l’ampia gamma di componenti a tua disposizione!